La falta de Continuidad en La Mejora Continua.

Muchas empresas en su afán por

encontrar una cultura corporativa, tratan de implementar cuanta metodología les

hagan creer que les va a sacar del limbo existencial que les impide llegar a la

excelencia.

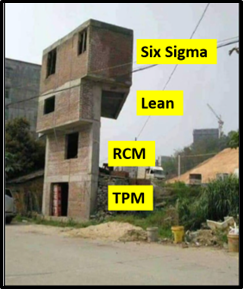

Implementan 5S, TPM, RCM, Lean

Manufacturing, Six Sigma y por todo parte en la organización se ven pruebas

evidentes de algo implementado, pero que al trascurrir del tiempo los esfuerzos

de la dirección no se traducen a una mejora sustancial de los procesos y el

común denominador es: pérdidas de rendimiento operacional, alta tasa reprocesos,

continuos reclamos de los clientes tanto externos cómo internos sin que nadie

en la organización de la cara y, lo que, es más, todos esos problemas en el

tiempo se vuelven paisaje para las personas de la organización.

En realidad, el objetivo en el Proceso de

Mejora Continua, “es mejorar continuamente”. Pero este esfuerzo no es sinónimo

de realidad, en la que esa “Continuidad no existe” y dónde la interrupción a

esa continuidad es la característica común en muchas organizaciones.

Para encontrar la causa a esas

interrupciones, hay que mirar que obstáculos existen en el proceso de mejora,

incluso si se ha fracasado al implementar alguna metodología, incluso si se ha recaído

en la intención de la mejora al tratar de mantener lo existente…incluso si no

hay continuidad, incluso si se va el personal.

Uno de los factores más

importantes son las recaídas en los viejos hábitos, es decir, en los mismos

errores en los procesos de trabajo que ya se han realizado y que no perduraron

en el tiempo, pero que de una u otra forma sin darse cuenta por falta de rigor

y disciplina se vuelve a esas viejas prácticas.

Los implicados por lo general son

conscientes de las posibilidades de estos sucesos, acepten su responsabilidad al

principio y sin embargo aun viendo los obstáculos, no se esfuercen por

evitarlos o mitigar sus consecuencias.

En ningún caso los contratiempos

descritos deben conducir a un cese total del esfuerzo por mejorar porque los

implicados se resignen. Esto también se aplica a los aspectos de contenido y

forma, así como al propio proceso.

Aquí es donde la dirección tiene

un papel especial que desempeñar. En primer lugar, siendo conscientes de los

problemas y en especial al mantener una actitud positiva que sea capaz de transmitirse

a los demás.

En segundo lugar, se trata de determinar

la dirección de las mejoras para que se mantenga el impulso continuo.

Y, en tercer lugar, tienen la

tarea de animar a sus empleados en el trabajo de mejora, creando un contexto

adecuado (cultura de la continuidad) y apoyando el desarrollo de los empleados.

¿Entonces porque las empresas no hay

una continuidad después de invertirse tanto dinero y esfuerzo en las

metodologías mencionadas?

Una causa importante es que los

cambios que se implementan no tienen un estrecho vínculo con los empleados .

Por lo tanto, las personas en el lugar de trabajo no tienen una fuerte influencia

con lo que reciben de la dirección pues poco o nada se les tuvo en cuenta y

finalmente serán ellos los responsables de implementar las mejoras acordadas

por la administración y desplegarlas a la parte mas baja de la cadena

productiva. Sin esa afinidad, será imposible llegar al corazón del operario quién

es uno de los agentes responsables del cambio en los puestos de trabajo. “Si no

hay afinidad arriba en la alta y media dirección, mucho menos lo habrá abajo en

la parte operativa”

Otra causa es la falta de compromiso

en la parte alta y media de la jerarquía (Administrativa y Técnica) debido a

que quizás por la presión de trabajo o la falta de identificación con la cultura

corporativa de la empresa, estos empleados no se sienten satisfechos con su

trabajo y no quieren comprometerse con la empresa ni con la gente a su cargo.

Una tercera causa es la ausencia

de lealtad entre la alta dirección y la parte media de la jerarquía, traduciendo eso en muchas ocasiones en alta rotación,

al no sentirse comprometidos, ni identificados y al no ser tenido en cuenta por los jefes en el crecimiento interno y

profesional para sus carreras y/o para las diferentes programas a implementar,

estos empleados sienten que deben buscar otra opción, otro empleo o quizás una

mejor calidad de vida dejando a un lado sus responsabilidades produciéndose el

retiro bien sea en corto o mediano plazo generando una alta rotación muy perjudicial

para la continuidad de su organización por lo que de nuevo se tiene que enfocar

esfuerzos para reclutar y capacitar a nuevos empleados.

Cómo en toda civilización siempre

quedan vestigios del pasado así sucede con la falta de continuidad de la mejora

continua, veremos en esas empresas implementado algo de cada metodología que

muy pocos dominan, muy pocos entienden a muy pocos le enamoran y que a muchos

les gustaría haber desarrollado en la plenitud de sus logros para llegar a la

excelencia.

Luis Javier Sosa Gómez

Director STEMFOR Consulting